|

鋁殼(ké)及鋁合金結構件在機械加工操作中值得(dé)注意的技巧-鵬迪機械鋁件零件加工變形的原因我們在之前的文章中已經有過分析,與(yǔ)鋁件具(jù)體材(cái)質牌號、零件設計 的形狀、生產條件、熱處(chù)理狀態等都(dōu)有關係。今天我(wǒ)們(men)來探(tàn)討一下,鋁合金結構件、鋁(lǚ)殼等定製機 械零部件在機械CNC加工過程中值得注意的操作技巧。

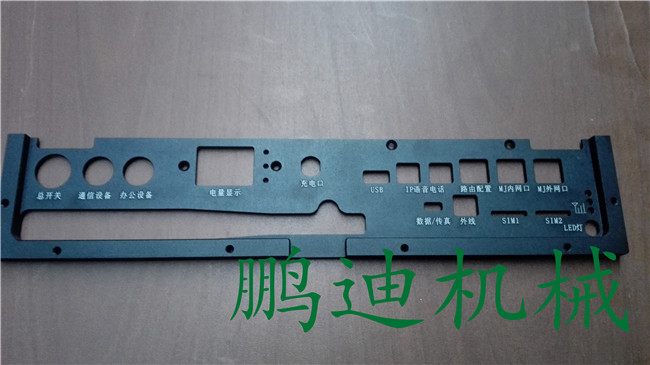

1、如果要(yào)加工的麵板或(huò)底(dǐ)板零件上有多個凹槽、型(xíng)腔,加工時,不宜采用一個型腔一個型(xíng)腔(qiāng) 的次序(xù)機械加工方法(fǎ),這樣容易造(zào)成零件受力不均勻而產生(shēng)變形。采用分層多次均勻加工,每一層盡量 同時粗加工到所有的型腔,留加工餘(yú)量(liàng)數值一致,然後(hòu)再(zài)加工下一個精加工,使零件均勻受力,可 以有效的減小鋁件機械加工變形。

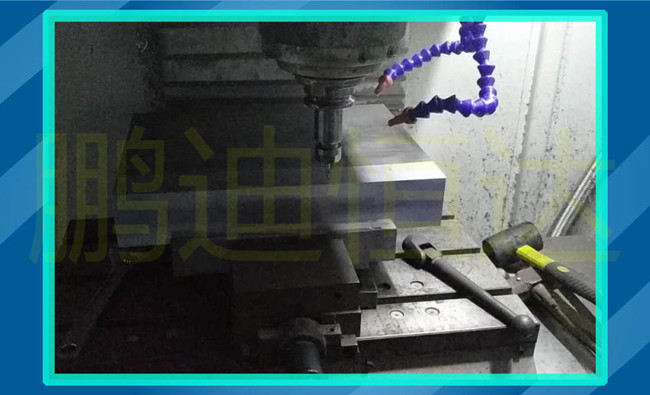

2、對於加工毛坯去除量比較大的鋁結構、機殼(ké)零件,為使其在(zài)加工過程中有比較好的散熱條 件,要想辦(bàn)法(fǎ)避免熱(rè)量集中,在CNC機械加工時,宜(yí)采用對稱車銑(xǐ)加工。如有一塊100mm厚的板(bǎn)料 需要加工到70mm,若銑好一麵後立即銑削(xuē)另一麵,一(yī)次加工到最後尺寸,則平麵度也就能達(dá)0.5mm ;若采用反複對稱刷麵、進刀加工,每一麵分多次加工到圖(tú)紙尺寸,一般可保證平麵度達到0.2mm 以(yǐ)內,這(zhè)一點(diǎn),在(zài)車間有(yǒu)經驗的NC加工師傅(fù)會懂得。

3、車銑加工鋁件時,走刀順序也要講究。粗(cū)加工強調的是提高加工(gōng)效率,追求(qiú)單位時間內的切除 率(lǜ),一般可采(cǎi)用雙向加工或動態(tài)加工還有逆銑加工。即以較(jiào)快的速度、較短的時間切除毛坯表麵(miàn)的 多餘材料(liào),基本形成精加工所要求的幾何輪廓。而精加工所強調的是高精度高質量和較高的表麵光 潔度,宜采(cǎi)用順(shùn)銑。因為(wéi)順銑時刀齒的切削厚度從大逐漸遞減至零,加工硬化程度大為減輕,同時 減輕零(líng)件的(de)變形應力(lì)。

4、通過改變切削用量(liàng)來減(jiǎn)少切削力、切削熱對定製鋁合金零部件變形的(de)影響。在切削用量的 三要(yào)素中,背吃刀量對切削力的影響很(hěn)大。如果加工餘量太大,一次走刀的切(qiē)削力太大,不僅會使 零件變(biàn)形,而且還會影(yǐng)響機(jī)床主軸剛性、降(jiàng)低刀具的壽(shòu)命。頻繁更換刀具及機床配件,無形中增加(jiā) 了機械加工成(chéng)本,也降低了機械加工效率。不過,在數控CNC加工中都是高速銑削,可以克服這一 難題。在減少背吃刀量的同時,隻要相應地(dì)增大進給,提高機床的轉(zhuǎn)速,就可(kě)以降低切削力,同時(shí) 保證加工效率(lǜ)。

5、薄壁機殼及薄壁(bì)鋁結構工件在進(jìn)行機械加工時由於裝夾產生(shēng)變形,即使精加工再慢也是難 以避免變(biàn)形的。為使工件變形減(jiǎn)小到(dào)預(yù)期(qī)效果,可(kě)以在精加工即將達到要求尺寸之前,把(bǎ)壓緊件鬆 一下,使工件自由恢複到(dào)原狀,然後(hòu)再輕微(wēi)夾緊,以剛能夾住工件為準(完全憑(píng)師傅經驗感覺), 這樣可以獲得理想的加工效果(guǒ)。總之(zhī),夾緊力的作用(yòng)點(diǎn)要在支(zhī)承(chéng)麵上,夾緊力(lì)應作用在工件剛性(xìng)好 的方向,在保證工件(jiàn)不鬆動的前(qián)提下,夾緊力(lì)越小(xiǎo)越好。

6、在加工(gōng)帶(dài)型腔、鋁機殼零件時,加工機殼的型腔時(shí)盡量不要讓(ràng)銑刀像鑽頭似的直(zhí)接向下紮 入零件,導致銑刀(dāo)容屑空間(jiān)不夠(gòu),排屑不(bú)順暢,造成零件過熱、膨脹以及崩刀、斷刀(dāo)等不利現象。 要先用與銑刀同(tóng)尺寸或大一號的鑽頭鑽(zuàn)理刀孔,再(zài)用銑刀銑削(xuē),或者,可以MC、UG等編程軟件製 定螺(luó)旋下刀刀路。 鋁合金定製零部件、機殼加工在機械加工中防止變形是一個普遍的問題(tí)。我們隻有在日常北京CNC加工 鋁件工作中不斷總結,相互學習,才能(néng)為用戶加(jiā)工出更優質的鋁製產品零(líng)件。 |