|

北京(jīng)機(jī)械(xiè)加工零件表麵質量的控製(zhì)注意(yì)事項(1)北京機械加工廠編製合理的工藝(yì)流程(chéng)。 除了追求機械結構件外觀的來料初始條件,更應當優化整理出(chū)一(yī)個切實可(kě)行(háng)的的機器運行標(biāo)準(zhǔn)和相應的職業化加工體 係過程。在製(zhì)定(dìng)機械加工工藝過程中,我們必須保證簡單基本的一些功能性。在確定之後,應該使用(yòng)定位基準,並盡 量與設計的圖紙使用的基準統一協調一致。如果兩個基準協調不(bú)一致,那就盡量(liàng)選擇高質量可靠的基準。有兩個以(yǐ)上 的設(shè)計基(jī)準點在同一個(gè)平麵上,那我(wǒ)們就可以根據每個點(diǎn),在平麵上進行來選擇定位,這(zhè)樣的主要作用就是能夠設計 準確定位(wèi)。

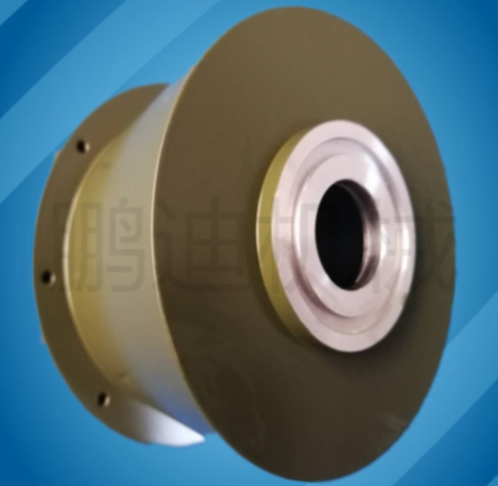

(2)北京機械加工-合理的切削參(cān)數設置是(shì)獲取表麵質量的關(guān)鍵因素。 切削參數的含義就是指機械在加工(gōng)過程中利用 的各種各樣的加(jiā)工數據,如刀具角度、切削(xuē)速(sù)度、切削深度、進給速度等。同(tóng)時在加工零件的過程中,我們應該根(gēn)據 零件的(de)材質(zhì)以(yǐ)及尺寸形狀,來進行(háng)合理的選擇給(gěi)予。就是切削參數。在塑料(liào)加工過程中(zhōng),如果選擇具有較大前(qián)角的刀(dāo) 具,則可以實現抑製切(qiē)屑堆(duī)積的效果。工具前角的增加可以減小工具的切削力和切削工具的變形。它縮短了切削工具 和切削工具之(zhī)間(jiān)的接觸(chù)長(zhǎng)度,並防止了切屑凸出的形成。 (3)北京機械加工對於超精密切削和低粗糙度工件的磨削加工。 什麽是超(chāo)精密(mì)切割,作為(wéi)一種科學的加工方式,運用罕有的高(gāo)科技去幹涉部件外部摩擦係數(shù)的一些數值, 以實現當今較難的微觀切割加工流程(chéng)。困難的是,在肉眼不可 見的0.1微米誤差要求內去切割加工,加工器械的科技程度不可謂不深(shēn)遠(yuǎn)。在使用(yòng)超精密切削(xuē)加工工件的過程中,必 須始終保持高速切削(xuē),刀具量進給(gěi)應盡(jìn)量小。這樣,工件(jiàn)表麵可以更平滑,並且可以減少工件表麵上的殘留(liú)物。 (4)北京零件機械加(jiā)工廠采用(yòng)超精密加工、珩磨、研磨等方法作為較後麵的工序加工。為了能夠將工件表層的粗糙 度控製在最低的區域之內,我們一般利用相對精細密切的進行加工、通過磨削和研磨的方法,基本加工後必須完成這(zhè) 些工件,從而來下降工件表(biǎo)層的粗糙度,對於加工最後一個步驟而言,這樣不但能夠(gòu)下降工件表(biǎo)層的粗糙性,同時(shí)也 會提升工件的使用性。減少加工過程中產生的熱量,不過唯一一點就(jiù)是(shì)性能方麵,避免零件的過熱性以及表麵性的損 傷。除了這些以外,我們還(hái)應該利用該技術下(xià)降工件表層的粗糙性,這樣可以(yǐ)逐漸將成本較低,也會實現很多機(jī)床進 行同一時間運行工作,從而達到生(shēng)產(chǎn)性(xìng)高和效率性高。應用這樣的方法(fǎ)後,有一些機械(xiè)加工件相對應的,研磨(mó)方法受 到很多機械加工廠的認可與采用(yòng)。現在的機械(xiè)加工研磨已經廣泛的用於工件表麵生產和加工。說起來研(yán)磨工藝的操作 環境:運轉受製於主(zhǔ)軸,且沿(yán)軸向循環曲向運作,故而在研磨時,孔的(de)方位是一個定量(liàng)。在機械加工 研磨過(guò)程開始 之前,必須確認孔位置。當工件經過研磨時,磨頭的速度很快,但進給速度不高。在去除表麵上的粗糙(cāo)金屬時(shí),研磨 頭不能任意改變(biàn)其位(wèi)置。另外,珩磨是一種與磨(mó)削相比的(de)全自動工藝,減少了工件加工過程中人力資源的消耗,大大 提高了加(jiā)工效(xiào)率,降低了加工成(chéng)本。 北京(jīng)機械加(jiā)工(gōng)廠在零(líng)件的(de)表麵質量控製實踐中應該不斷的摸索,積累相關的加工經驗,為(wéi)用戶交付更優、效果更好的 產品。 |